از آنجایی که شیشه ماده ای است که پس از ذوب امکان استفاده مجدد را دارد، بازیافت شیشه نسبت به فرآیند تهیه آن با استفاده از مواد اولیه انرژی کمتری احتیاج دارد. بازیافت ضایعات شیشه نه تنها باعث صرفه جویی در مصرف انرژی وماده اولیه می شود، بلکه جمع آوری شیشه های استفاده شده و دور ریخته شده که نقش زباله را دارد قدم بزرگی در راستای حفظ محیط زیست نیز به حساب می آید.

بازیافت شیشه

اگر بتوان سرعت های سردکردن را برای هر ماده آنقدر بالا برد که مجال جامد شدن را پیدا نکند در این صورت می توان آن جسم را شیشه ای نمود، اما عملا انجام این کار چندان ساده نمی باشد زیرا گاهی سرعت لازم برای سرد کردن مواد باید آنقدر زیاد باشد که آنرا غیر علمی یا حداقل غیر اقتصادی می کند.

از طرف دیگر در طبیعت موادی وجود دارند که می تواند با سرعت های معمولی سردکردن، آنها را از حالت مذاب به صورت شیشه ای درآورد و به همین دلیل به آنها شیشه ساز یا به عبارت بهتر شیشه سازهای خوب می گویند از جمله آنها که در طبیعت نیز به وفور یافت می شود می توان به دی اکسید سیلیسیم یا همان سیلیس اشاره نمود.

سیلیس پایه بسیاری از شیشه های دنیا بوده و نقش منحصر بفرد و مهمی در تولید شیشه ها بر عهده دارد شیشه سازهای دیگری نیز وجود دارند که بنابر خواص و کاربرد آنها در انواع شیشه های خاص مورد استفاده قرار می گیرند و از این میان می توان اکسید بور، اکسید ژرمانیم، پنتا اکسید فسفر، پنتا اکسید وانادیم و اکسید آرسنیک را نام برد.

تولید شیشه

سیلیس پر مصرف ترین ماده در صنایع شیشه سازی است و بیش از ۹۰ درصد از شیشه های تولیدی دنیا را در بر می گیرد. دی اکسید سیلیسیم در دمای ۱۷۲۳ درجه سانتیگراد ذوب می شود وگرانروی آن در این دما بسیار بالاست از اینرو تولید اشیاء شیشه ای با سیلیس خالص پر هزینه بوده و فقط در موارد خاصی اقدام به تولید آنها می گردد.

این شیشه ها به لحاظ قابلیت تحمل زیاد شوک های حرارتی و مقاومت شیمیایی مطلوب کاربردهای خاصی نظیر لوازم آزمایشگاهی پیدا کرده اند. به این ترتیب لازم است مواد دیگری به سیلیس اضافه شود تا با پایین آوردن نقطه ذوب و گرانروی آن تولید مصنوعات شیشه ای ساده تر و مقرون به صرفه گردد.

موادی که نقش کمک ذوب را ایفا می نمایند تحت عنوان گداز آورها یا اصلاح کننده ها یا همان کمک ذوب ها دسته بندی می شوند و مهمترین آنها عبارتند از اکسید سدیم و اکسید پتاسیم، این اکسیدها با بر هم زدن تعادل شبکه منظم باعث پایین آمدن نقطه ذوب آن می شوند و به این ترتیب عملیات ذوب را ساده تر وکم هزینه تر می کنند.

با ترکیب اکسید سدیم و سیلیس و سرد کردن مذاب آنها جسم شیشه ای بنام سیلیکات سدیم یا آب شیشه بدست می آید که در تولید شوینده ها مصرف زیادی دارد ولی این شیشه در آب گرم حدود ۹۰ درجه سانتیگراد حل می شود و لذا نمی تواند به عنوان یک جسم قابل استفاده در مصارف عمومی اقلام شیشه ای بکار رود.

بنابراین ضروری است مواد دیگری به آن اضافه شود تا خواص مطلوب را در آن ایجاد کند به این گونه مواد که مقاومت مکانیکی و دوام شیمیایی شیشه ها را بهبود می بخشند مواد تعادل دهنده یا پایدار کننده یا واسطه می گویند، نظیر اکسید آلومینیوم، اکسید منیزیم و اکسید کلسیم.

حال اگر هر یک از این مواد به مقدار مناسبی در مخلوط بار اضافه و سپس ذوب و سرد شود شیشه ای بدست می آید که هم خواص شیمیایی و هم خواص فیزیکی و مکانیکی آن در حدی است که می تواند در رفع نیازمندیهای روزمره نقش گسترده ای داشته باشد، این نوع شیشه ها را بنام شیشه های تجاری یا سودا ، آهکی ، سیلیسی می شناسند.

و یا شیشه های ظروف رومیزی نظیر لیوان، استکان، فنجان و … علاوه بر خواص فوق باید از شفافیت و تلالو بیشتر برخوردار بوده و شوک های حرارتی ناشی از سرد و گرم شدن های ناگهانی را در حد معقولی تحمل کنند. به طور کلی با نگاه به جدول عناصر، کمتر عنصری را می توان یافت که از آن شیشه بدست نیاید، ولی سه ماده کربنات دو سود، سنگ آهک و سیلیس، مواد اصلی تشکیل دهنده شیشه می باشند.

مواد شیشه ساز مورد تایید موسسه استاندارد و تحقیقات صنعتی ایران عبارتند: سیلیس، دیاکسید بور، پنتا اکسید فسفر، که از هر کدام به تنهایی میتوان شیشه تهیه نمود. هر چند تفاوت های بسیاری در محصولات شیشه ای تولیدی وجود دارد، با این وجود تمام فرآیندهای تولید شیشه با توزین و اختلاط مواد اولیه به منظور تأمین بچ یا بار کوره ذوب شروع می شود.

ترکیبات شیمیایی بسیار متفاوتی را میتوان در بازیافت و تولید شیشه مورد استفاده قرار داد که هر یک به نحوی بر ویژگی های مکانیکی، الکتریکی، شیمیایی، حرارتی و بصری محصولات شیشه ای تأثیر می گذارد.

هر بچ مواد اولیه تولید شیشه شامل موارد زیر است :

1- شکل دهنده ها

2- کمک ذوب ها

3- مواد تثبیت کننده

4- مواد رنگی یا رنگدانه ها

امروزه بسیاری از متخصصین معتقدند که محدود بودن منابع فسیلی و همچنین سایر موادی که در دنیای پیرامون ما وجود دارند، با توجه به افزایش جمعیت که به دنبال خود نرخ تقاضا برای مصرف را بالا برده است، مجموعاً سبب این امر شده است که میزان این منابع به مقدار قابل توجهی کاهش یابد.

بر همین اساس، تلاش بیشتر کشورهای جهان نیز به این نکته معطوف شده است که از بازیافت شیشه در بخش های مختلف جامعه بیشترین بهره برداری را داشته باشند تا از این طریق علاوه بر آنکه برداشت کمتری از ذخائر و منابع صورت پذیرد، به محصولات مصرف شده نیز حیات مجدد داده شود و این مواد دوباره به اشکال مختلف در چرخه تولید و مصرف وارد گردند. مسئله زباله یا به عبارت دیگر مواد زاید، امروزه به یکی از معضلات زیست محیطی برای بشر تبدیل شده است.

نظر به این که میزان زیادی از مواد زاید جامد را می توان مورد پردازش و بازیافت قرار داد، دفن یا رهاسازی این مواد راه و روشی منطقی به نظر نمی رسد، لذا امروزه در کشورهای توسعه یافته استفاده مجدد از ضایعات مورد توجه خاص قرار گرفته و به یک صنعت تبدیل شده است که این خود نشان دهنده اهمیت بازیافت مواد می باشد.

به بیان دیگر یکی از راه های منطقی در کاهش و تخریب و آلودگی محیط زیست و همچنین افزایش عمر طبیعی (تجدیدشونده و غیرقابل تجدید)، استفاده مجدد و بازیافت از زواید ضایعات کشاورزی، صنعتی و معدنی و شهری است.

سالانه میلیونها تن از ضایعات در کشور به وجود می آید که در صورت بازیافت آنها، علاوه بر صرفه جویی قابل توجه اقتصادی، بهسازی و نیز به حفاظت محیط زیست کمک فراوانی خواهد شد.

شیشه یکی از مواد قابل بازیافت می باشد، که موجب صرفه جویی در مصرف منابع و مواد اولیه، صرفه جویی در مصرف انرژی، صرفه جویی در هزینه و فضای لازم جهت دفن، کاهش آلودگی های زیست محیطی از جمله آلودگی هوا، آلودگی آب، آلودگی معدنی، خروج گازهای گلخانه ای و همچنین ایجاد اشتغال، افزایش مشارکت و آگاهی های زیست محیطی می شود.

منابع اولیه در صنعت شیشه عمدتاً از منابع غیرقابل تجدید یا منابعی با زمان تجدید طولانی، مانند سیلیس، اکسید کلسیم و … فراهم می شوند، بنابراین می توان با استفاده از صنعت بازیافت تا حدی روند رو به گسترش استفاده از منابع محدود را متعادل نمود.

بازیافت مواد راهکاری است که می توان از آن در جهت نیل به هدف توسعه پایدار و حفظ منابع و محیط زیست، استفاده نمود لذا ضروری است که به بازیافت اصولی و علمی اهمیت داده شود و از دفن و رهاسازی این مواد که دارای ارزش اقتصادی نیز است، جلوگیری به عمل آید. چهار ماده قابل بازیافت شامل آلومینیوم، کاغذ، پلاستیک و شیشه است.

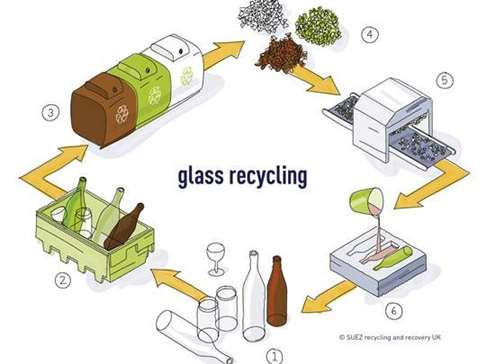

فرآیند تولید

شیشه های ورودی به کارخانه بازیافت در ابتدا کنترل می شود. چرا که ممکن است علاوه بر شیشه، ضایعات دیگری به همراه شیشه وارد کارخانه شوند. در این مرحله شیشه های ورودی توسط یک نوار نقاله انتقال می یابد. در زیر این نوار نقاله، آهنربای قوی وجود دارد که ذرات و قطعات فلزی را جدا می نماید.

علاوه بر آن افرادی در اطراف این نوار نقاله هستند که سایر ضایعات را جدا می کنند، زیرا بسیاری از فلزات، سنگ ها، سرامیک و مواد خارجی که در کوره ذوب نمی شوند پس از تولید شیشه های جدید، حباب هایی را به وجود می آورند که علاوه بر ایجاد ظاهری ناخوشایند، باعث شکنندگی شیشه می شود.

در فن آوری جدید این جداسازی از طریق چشم الکترونیکی انجام می گیرد. پس از این مرحله شیشه ها به سمت سیلو منتقل می شوند. به طور کلی می توان گفت که در فرآیند بازیافت از 8 ماشین استفاده می شود و محصول نهایی به صورت یک سوپرسول می باشد.

1.هاپر (سیلوی ذخیره) شیشه ها

2.خرد کردن و شکستن شیشه ها

3.آسیاب کردن و تولید خمیر شیشه

4.الک کردن پودرهای شیشه

پودرهای حاصله از مرحله قبل فرآیند بازیافت شیشه بر اساس اندازه ای که دارند، جدا می شوند و پودرها بر اساس اندازه ای که دارند، از الک خارج خواهند شد. این دستگاه در واقع یک الک چند طبقه ای می.باشد که ذرات براساس اندازه شان جدا می شوند.ذراتی که ریزتر باشند، از سوراخ های الک عبور می کنند و روی الک زیرین ریخته و به همین ترتیب خرده شیشه هایی که درشت تر باشند، بر روی الک باقی می مانند.

به این ترتیب ذرات درشت تر که بر روی الک باقی می مانند، جدا می شوند و ذرات ریزتر در مرحله بعدی، از روی الک زیرین جدا خواهند شد. پودرهای حاصله به سه بخش تقسیم می شوند که هرکدام دارای اندازه متفاوتی می باشند که پودرها هر کدام توسط یک نقاله به سمت مرحله بعدی انتقال می یابند. این نوار نقاله ها به صورت پیوسته به الک متصل است.

این امر شرایطی را فراهم می آورد که ذرات خرده شیشه در محیط اطراف الک پراکنده نشود؛ چرا که اگر این ذرات در کف کارخانه پخش شوند، هم سبب آسیب رساندن به کف شده و هم مقدار زیاد این ترکیبات در کف کارخانه سبب آتش سوزی در کارخانه می شود. چرا که برخورد این ذرات به همدیگر ایجاد جرقه کرده و امکان آتش سوزی را فراهم می کند.

5.نقاله های حمل کننده

این نقاله های حمل کننده در ادامه فرآیند بازیافت ضایعات شیشه به منظور انتقال شیشه های خرد شده به قسمت آسیاب کردن شیشه ها و هم به منظور انتقال پودرهای شیشه حاصل از خرده شیشه ها به منظور انتقال به سمت ماشین مخلوط کن استفاده می شود.

این نوار نقاله ها دارای حرکتی مارپیچی می باشد یا به عبارتی دارای حرکت حلزونی می باشند. این نحوه انتقال شرایطی را فراهم می آورد که شرایط انتقال پودرها به صورت پیوسته و پایدار فراهم شود و هم از جریان هوا به این منظور استفاده نشود. بنابراین جریان الکترواستاتیکی آن کم خواهد بود و همچنین گرد و غبار هم در محیط کارخانه ایجاد نخواهد شد.

6.ماشین مخلوط کن

7.ماشین پخت

مخلوط حاصله از مرحله قبل در این مرحله به صورت مواد فومی درمی آید. این ترکیبات دارای خلل و فرج می باشند و یا به عبارتی یک سوپرسول می باشند. ماشین پخت شامل بخش پخت و بازپخت می باشد که هر کدام دارای بخش حرارت دهی، جدا کردن و بخش نسوز می باشند.

این ماشین همچنین دارای نوار نقاله ای می باشد که دارای منافذ ریز می باشد که این نوار نقاله شرایط پخت به صورت مداوم را فراهم می آورد. ماشین پخت دارای ۱۶ مشعل می باشد که پس از مرحله پخت اولیه به صورت یک خمیر نرم درمی آید و در نهایت محصول نهایی به صورت فوم می باشد که دارای اندازه های متفاوتی می باشد.

8.دستگاه جداکننده ذرات

دستگاه جداکننده ذرات سوپرسول محصول به دست آمده حاصل از بازیافت ضایعات شیشه از ماشین پخت دارای ۳ اندازه بزرگ، متوسط و کوچک می باشند. در واقع سوپرسول های حاصله از ماشین پخت شکسته شده و به ۳ اندازه متفاوت تقسیم می شود. این قطعات توسط یک تیغه شکسته می شوند. این مواد دارای حالت موردنظر می باشند که ماشین شرایطی را فراهم می آورد که سوپرسول ها خرد شده و جدا شوند.

جمع بندی و توجیه اقتصادی طرح

با توجه به مواردی که بیان شد و نقش مهم بازیافت ضایعات شیشه در صرفه جویی در مصرف منابع و مواد اولیه، صرفه جویی در مصرف انرژی، صرفه جویی در هزینه و فضای لازم جهت دفن، کاهش آلودگی های زیست محیطی از جمله آلودگی هوا، آلودگی آب، آلودگی معدنی، خروج گازهای گلخانه ای و همچنین ایجاد اشتغال، افزایش مشارکت و آگاهی های زیست محیطی، این طرح از توجیه اقتصادی بالای برخوردار است.