طرح توجیهی توليد دكل كامپوزيتی تلسكوپی سال 1401 (word , pdf)

در این بخش برای شما می خواهیم گزارش امکان سنجی و طرح توجیهی توليد دكل برق كامپوزيتی تلسكوپی را از لحاظ مالی و اقتصادی و همچنین معرفی محصول و امکان سنجی در خصوص احداث این واحد تولیدی را مورد بررسی قرار دهیم. جهت سفارش مطالعات بازار و طرح توجیهی توليد دكل های برق كامپوزيتی تلسكوپی بروز و استاندارد (کامفار یا با مهر کانون مشاوران بانکی) با شماره های سایت تماس حاصل نمایید.

خلاصه مالی و اقتصادی طرح توجیهی توليد دكل كامپوزيتی تلسكوپی

| ظرفیت تولید | 4200 تن |

| کل سرمایه گذاری طرح | 8,208,202 میلیون ریال |

| سرمایه ثابت طرح | 2,119,427 میلیون ریال |

| سرمایه در گردش | 6,088,775 میلیون ریال |

| زمین موردنیاز | 5000 مترمربع |

| مدت زمان بازگشت سرمایه | 1.5 سال |

| نرخ بازگشت سرمایه | 63.4 درصد |

| اشتغالزایی | 11 نفر |

| عمده مواد اولیه مصرفی | الياف شيشه ، رزين |

| مصرف سالیانه آب | 3000 مترمکعب |

| مصرف برق | 351000 کیلووات |

| سوخت | 9000 لیتر |

مواد كامپوزيتی از يک ماده زمينه (ماتريس) تقويت شده با انواع مختلفی از الياف ها ساخته شده است. الياف های تقويت كننده تحمل كننده اصلی بارها می باشند و زمينه فراهم سازی بستر مناسب جهت انتقال باز از اليافی به الياف ديگر را بر عهده دارد كامپوزيت ها بر اساس نوع زمينه ای كه تقويت كننده را احاطه نموده است و آنها را به هم اتصال می دهد به سه گروه عمده بر اساس يک طبقه بندی بين المللی واحد تقسيم می شوند كه عبارتند از :

- كامپوزيت های پايه فلزی Composites Matrix Mattel يا MMC

- پايه سراميكی Composites Matrix Ceramic يا CMC

- كامپوزيت های پايه پليمری Composites Matrix Polymer يا PMC

كامپوزيت های پايه پليمری مهم ترين دسته از كامپوزيت ها می باشند طيف وسيعی از صنايع ، از صنايع رده بالا مثل توليد قطعات هواپيما گرفته تا صنايع رده پايين مثل توليد سينک ظرفشويی و .. از كامپوزيتهای پايه پليمری توليد می شوند و درحال حاضر 59 درصد بازار كامپوزيت ها را به خود اختصاص داده اند و به همين دليل بزرگترين زير مجموعه مواد مركب محسوب می گردند.

جهت انتقال انرژی از نيروگاه به محل مصرف دو راه وجود دارد كه بدون ايجاد خطرات زيست محيطی و انسانی ميتواند انرژی برق را منتقل نمايد:

1 – كابلكشی از زير زمين

2 – كابلكشی هوایی

از آنجائيكه در كشور ما امكانات توليد كابلهای فشار قوی زير زمينی بسيار محدود و گـران اسـت و تهيـه اين نوع كابلها و اتصالات آنها از خارج از كشور بسيار پر هزينه می باشند ، لذا راه اول بسيار بـه نـدرت و در مكانهای بخصوصی مورد استفاده قرار ميگيرد.

راه دوم كه مستلزم استفاده از دكل های هوائی می باشد بسيار به صرفه تر از راه اول است وظيفه دكلهـا نگهداری كابل های برق با ولتاژ قوی در ارتفاع مناسبی از سطح زمين می باشـد تـا قابـل دسترسـی نبـوده و وسايل نقليه مرتفع با آن برخورد نكنند. بنابراين می بايست به گونه ای طراحـی شـوند تـا در برابـر نيروهـای مختلف از مقاومت كافی برخوردار باشند.

هزينه بالای تعمير دكل های معيوب و نصب مجدد دكل های جديد و همچنين خسارت وارده به مراكز مصرفی در اثر قطع برق و اتلاف زمان ناشی از راه اندازی مجدد ايـستگاه های خراب، از جمله خساراتی است كه برای جبران آنها مبالغ هنگفتی را بايد پرداخـت. در اسـتفاده از ايـن دكلها نيز بايستی موارد زير رعايت شوند:

- فاصله بين نقطه حضيض كابل در هر دهانه تا زمين در هر شرايط آب و هـوایی كمتـر از مقـدار مجـاز نگردد.

- در حريم اين برجها از ساخت هر گونه سازه ای خودداری شود.

- پايداری برج و فونداسيون آن به زمين به گونه ای باشد كه از هرگونه خرابی ناگهانی جلـوگيری بعمـل آيد.

معرفی دكل های كامپوزيتی تلسكوپی

از آنجا كه جهت پايداری برج های مشبک نياز به فونداسيون های تک پايه با فاصله های زياد می باشد ، لذا فضای زياد اشغال شده توسط برج و حريم آن باعث می شـود كـه اسـتفاده از اينگونـه برجهـا در داخـل شهرها مقرون به صرفه نباشد.

در حاليكه به جهت تک پايه بودن برج های تلسكوپی فقط از يک فونداسـيون عميـق بـا ابعـاد كوچـک استفاده می شود ، لذا فضای اشغال شده توسط اين برج و حريم آن بـسيار كـم بـوده و اسـتفاده از اينگونـه برج ها را در داخل شهر بسيار مقرون به صرفه می نمايد. البته عملا به دليـل نـصب سـريع و بـدون اشـتباه اينگونه برجها ، استفاده از آنها را در خارج شهر نيز توجيه می نمايد.

برجهای تلسكوپی معمولی از ورق و با مقطع چند وجهی تهيه شده و قطعات برج پس از گالوانيزه گـرم ، در محل نصب به صورت كشویی (OVERLAP) به هم اتصال يافته و توسط بولت به فونداسـيون اتـصال می يابند.

دكل های تلسكوپی

وزن دكل های كامپوزيتی تلسكوپی يک سوم وزن نوع چوبی، نصف وزن نوع فولادی و فقط يک دهم وزن نوع بتنی آن است، بنابراين به علت وزن كم این نوع دكل برای بسياری از كارفرماها مناسب است. در بريستول آمريكا اخيراً تعداد 144 دكل تلسكوپی در دو پروژه خط انتقال استفاده شده اسـت.

شـركت Strong well (بريستول، ويرجينيا، ايركا) دكل های كامپوزيتی از نوع SE28 شده بـا ظرفيـت خمـشی بـالا برای جايگزينی انواع چوبی و فولادی و بتنی در خطوط انتقال طراحی و توليـد كـرده اسـت. پـالترود دكـل SE28 مزيت های مختلفی نسبت به نوع ساخته شده با مواد سنتی دارد كه می توان آنهـا را در وزن سـبک، مقاومت و خصوصيات رسانايی كم نام برد.

همچنين دكل كامپوزيتی در برابـر خـوردگی، پوسـيدگی، اشـعه UV ،جذب آب، حشرات و داركوب مقاوم می باشد. مبلغ اين توافقنامه 2/7 ميليون دلار بود، كه در اين پروژه از 600 دكل كامپوزيتی كه سبكتر و قويتر از انواع سنتی بود استفاده شد. اين دكل ها نارسانا، بدون نياز به نگهداری و به تجهيزات و كـارگر كمتـر جهـت نصب نسبت به نمونه های چوبی و فولادی (بتنی) نياز داشتند.

دكل كامپوزيتی تلسكوپی پالترود شده برای انتقال نيرو

مقاطع كامپوزيتی (به روش پالتروژن) در دهه اخير در توزيع برق و روشنايی استفاده شدند. مقاومتـشان در برابر خوردگی و …، خصوصيات ضد باردار شدن و نسبت مقاومت به وزن بـالا، آنهـا را بهتـرين جـايگزين برای دكل های چوبی، فلزی و بتنی نموده است. اخيراً دكل های تلسكوپی از FRP برای خـط انتقـال سـرهم شدند كه با قويتر نمودن نيز می توان از نمونه های بلند نيز استفاده نمود.

ايالات متحده يک سيـستم انتقـال قدرت دارد كه سالانه دكل های چوبی را جايگزين مـی نماينـد. زيـرا چـوب در برابـر حـشرات، داركـوب هـا، پوسيدگی و آتش آسيب پذير است و در واقع عمل اكسيداسيون شيميايی هزينه های دكل را برای انتقال نيرو تا حد قابل ملاحظه ای بالا ميبرد.

حدوداً 21 ميليون مايل خط انتقال نيرو در امريكا وجود دارد كه بـه طـور متوسط در هر مايل 28/5 دكل وجود دارد. از ديگر مزايای دكل ساخته شده از كامپوزيت قابليت جذب انرژی ناشی از برخورد وسايل نقليـه بـا آنهـا می باشد كه منجر به كاهش صدمات و تلفات می شود.

– دكل كامپوزيتی تلسكوپی H شكل

برای خطوط با ظرفيت بالا كه بار وارده بر روی دكل زياد می باشد از تركيب دو پايه تلسكوپی جهت انتفال نيرو استفاده ميگردد.

دكل كامپوزيتی دو پايه بلندتر و با ظرفيت بيشتر نسبت بـه نـوع تک پايه تلسكوپی آن می باشد. در طراحی پايه های دكـل تلـسكوپی از ضـرايب كـاهش مقاومـت در جهـت اطمينان از عملكرد دكل براساس نوع آن استفاده ميشود كه به قرار زير می باشند:

دكل های چوبی = 0,65

سازه های كامپوزيتی = 1

نحوه نصب دكل كامپوزيتی تلسكوپی در گودال

نحوه نصب اين نوع دكل همانند ديگر انواع دكل ها می باشد. اما يكی از روش های سـريع كـه امـروزه در كشور امريكا برای نصب اين دكل ها استفاده ميشود، نصب بدون استفاده از بتن يا شن در پر نمودن گودال پای دكل می باشد.

در اين روش از يک ماده پليمری با فرمول پيشرفته استفاده می شود كه به PoleCrete معروف است. اين ماده همانند يک فوم گودال پای دكل را پر كرده و سبب استحكام دكل ميشود. اين مـاده را ميتوان در هر نوع خاک ، اعم از ماسه ای تا سنگی استفاده نمود. و در هـر شـرايط آب و هـوايی عملكـرد خود را حفظ می نمايد.

مزايای استفاده از ماده PoleCrete

1_ ايمن و اقتصادی

2_ نصب آسان با استفاده از ابزار معمولی

3_ منبسط شونده تا 20 برابر حجم اوليه آن

4_ مقاومت فشاری معادل با 3 تا 4 برابر خاک متراكم

5_ مقاومت در برابر بلند شدگی همانند سنگ

6_ مقاومت در برابر واژگونی بيشتر از سنگ

7_ كمک به كاهش عمق مدفون در دكل های چوبی

8_ كاهش 50 % در نيروی انسانی

9_ بدون نياز به پر كردن خاک اطراف.

بازوهای عرضی بر روی دكل كامپوزيتی تلسكوپی

برای انتقال خطوط برق به جهت ايجاد فاصله عايقی مناسب و نيز انتقال وزن كابل ها به دكل، روی دكلهـا بازوهای عرضی نصب می شود.

نام و كد آيسيک محصول

كدهای آيسيک مرتبط با صنعت توليد كامپوزيتها در جـدول ذیل ارائـه شـده است.

| ردیف | کد ISIC | نام کالا |

| 1 | 28111132 | دكل انتقال نيرو |

شماره تعرفه گمركی

| ردیف | شماره تعرفه گمركی | نوع کالا | حقوق ورودی | SUQ |

| 1 | 30064050 | كامپوزيت | 4 | kg |

ماشين آلات و تجهيزات خط توليد

| ردیف | عنوان دستگاه | تعداد |

| 1 | دستگاه پيچنده الياف | 1 |

| 2 | اشباع كننده با رزين | 1 |

| 3 | شكل دهنده | 1 |

| 4 | قالب داغ برای پخت رزين | 1 |

| 5 | سيستم كشنده | 1 |

| 6 | دستگاه برش | 1 |

شرايط واردات

با توجه به اينكه تعرفه گمركی برای دكل تلسكوپی به طور ويژه در مقررات صادرات و واردات ايران درنظر نگرفته شده، حقوق ورودی آن براساس شماره تعرفه گمركی كامپوزيت ها،40 درصد می باشد.

موارد مصرف و كاربرد

محصول دكل كامپوزيتی تلسكوپی علاوه بر انتقال برق جهت استفاده در پايه چراغ های روشنايی و آنتن های تلفن سيار و… استفاده می شود. همچنين امروزه اغلب صنايع از مزايای منحصر به فرد مواد كامپوزيتی بهره می جويند و ردپای كامپوزيت ها را در حوزه های زير می توان جستجو نمود:

- صنايع حمل و نقل شامل حمل و نقل هوايی ، جاده ای و دريايی

- صنعت نظامی و هوا _ فضا

- صنايع انرژی در هر حوزه های توليد و انتقال برق و صنعت نفت ، گاز و پتروشيمی

- صنعت ساخت و ساز شامل صنايع زير بنايی و صنعت ساختمان

- صنايع مبلمان شهری

- وسايل خانگی

- لوازم ورزشی

كامپوزيت های پايه پليمری در حال حاضر تنها به ميزان 1 درصد در مهد تولد خود يعنی صنايع هوا _فضا كاربرد دارند و قسمت عمده الباقی در صنايع ساخت و ساز و حمل و نقل به كار گمارده می شوند. درحقيقت توسعه فناوری توليد كامپوزيت های پايه پليمری اين امكان را فراهم كرده است تا اغلب صنايع از مزايای منحصر به فرد اين مواد بهره جويند.

بررسی كالاهای جايگزينی و تجزيه و تحليل اثرات آن بر مصرف محصول

هم اكنون در كشور بيشتر از نوع دكل فلزی برای انتقال نيرو استفاده می شود. ولی با توجه به مصرف روز افزون كامپوزيت ها در كشور كه در ذيل شرح داده شده است، جايگزينی درصدی از سهم مصرف دكل انتقال نيرو توسط نوع كامپوزيتی قابل پيش بينی است.

كاربرد كامپوزيت های پلميری در صنايع ايران

استفاده از كامپوزيتها در صنايع به منظور حفاظت در برابر خوردگی كه در قالب لوله و مخازن نمود پيدا می كند مقام چهارم را به خود اختصاص داده است و اين در حالی است كه بخش عمده ای از صنايع كشور از مشكل خوردگی و تبعات هزينه ناشی از آن رنج می برند.

خوردگی در ايران درسال 1379 معادل 2700 ميليارد ريال بر اساس 5 درصد از توليد ناخالص ملی برآورد شده است كه براساس تقسيم بندی انجام شده از سوی بانک مركزی جمهوری اسلامی ايران خسارت مستقيم خوردگی در چهار بخش اصلی برای سال 1379 محاسبه گرديده است.

اهميت استراتژيكی دكل كامپوزيتی تلسكوپی در دنيای امروز

مزايای سازه های مبتنی بر كامپوزيت ها نسبت به نمونه های سنتی بتنی ، چوبی و فلزی را كه باعث نفوذ آنها درگستره وسيعی از صنايع مختلف از جمله صنعت برق شده است. و بنابر پيش بينی های كارشناسان اين صنعت ، استفاده و جايگزينی نوع كامپوزيتی محصولات بسيار سريع و چشمگير خواهد بود.

برخی مصرف كنندگان عمده دكل های تلسكوپی در ايران

| ردیف | نام | نوع توليدات |

| 1 | سازمان توسعه برق ايران | پايه دكل های تلسكوپی كامپوزيتی |

| 2 | شركت های برق منطقه ای | “ |

بررسی اجمالی تكنولوژی و روش های توليد و عرضه محصول در كشور و مقايسه آن با ديگر كشورها

روش توليد دكل های كامپوزيتی تلسكوپی و نحوه رفع معايب در آنها

با وجود ابداع مواد كامپوزيت از 40 سال پيش تاكنون، عواملی همچون هزينه بالای فرايند توليد و عدم وجود راهكار مناسب برای حفظ آنها از اشعه ماورای بنفش نور خورشيد، سبب شده است كه استفاده از آنها تاكنون به تعويق بيفتد.روش هايی كه هم اكنون برای توليد اين دكلها استفاده ميشود به نام روش پيچش الياف (Filament Winding) و پالتروژن (Pultrusion) مشهور است.

در روش پيچش الياف به وسيله يک دستگاه دوار كه حول محور ارتفاعی دكل دوران ميكند و به وسيله سرعت قابل تنظيم در همان جهت پيشروی ميكند، به دور دكل پيچانده ميشود. در اين سيستم از يک كنترل كننده ديجيتال قابل برنامه ريزی، جهت كنترل حركت سيستم استفاده ميگردد.

دو راهكار مختلف برای حفاظت دكل ها در برابر اشعه ماوراء بنفش وجود دارد :

1_ استفاده از پوشش ضد اشعه ماوراء بنفش از جنس پلی اورتان

2_ استفاده از رزين اضافی در سطح موثر مقابل با اشعه ماوراء بنفش

با استفاده از هر كدام از دو روش فوق، عمر دكل ها به 35 سال افزايش می يابد و با ادغام آنها تا 80 سال ميتوان از آنها استفاده نمود. معضل افزايش وزن اين سازه ها در اثر افزايش لايه ها به وسيله افزايش سفتی سازه ها با افزايش قطر برطرف ميگردد.

شرح توليد دكل هرمی به روش Winding Filament

در اين روش رشته های الياف شيشه اشباع شده با رزين معمولی بصورت مارپيچ به دور محور گرم شده ميچرخند. البته اين كار با ايجاد كشش يكنواخت و پيوسته تحت زاويه كوچک برای مقاومت مناسب انجام ميشود. علاوه براين مارپيچ های دايره ای باعث ايجاد مقاومت فشاری ميشود.

تمام كار با ارتباط دستگاه به سيستم CAD كامپيوتر انجام ميشود.برای رنگ نمودن دكل ماده رنگی را به رزين اضافه می نمايند.در نتيجه دكل كامپوزيتی يكپارچه از الياف شيشه توليد ميشود.

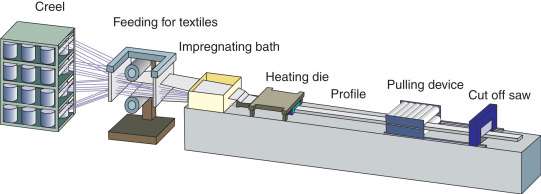

توليد به روش پالتروژن

پالتروژن يكی از فرآيندهايی است كه جهت ساخت قطعات با خواص مكانيكی بالا يعنی كامپوزيت هايی كه بتوانند با مواد رايج سنتی و مهندسی قابل رقابت باشند طراحی شده است. اين فرآيند جهت توليد قطعاتی با كسر حجمی بالای الياف طراحی شده است كه در آن الياف بيشتر در جهت طولی قطعه قرار می گيرند.

به طور كلی اين فرآيند هر نوع قطعه ای را ميتوان توليد نمود به شرطی كه سطح مقطع آن در طول قطعه ثابت باشد و شيار و يا سوراخ عمود بر جهت كشش در آن وجود نداشته باشد. تكنولوژی فرايند پالتروژن به جهت نياز به نيروی كاری كم، پيوسته بودن و قابليت اتوماتيک شدن مورد توجه قرار گرفته است.

فرآيند پالتروژن شامل مراحل زير می گردد:

- آغشته شدن الياف به رزين مايع

- متراكم شدن، جدا شدن هوای بين الياف و رزين اضافی

- شكل گيری و پخت در قالب

- جدا شدن قطعه از قالب و مراحل برش و عمليات پرداخت كاری

تمامی مراحل فوق در يک فرايند بصورت پيوسته انجام می شود. الياف تقويت كننده بصورت پيوسته و به اشكال مختلف از روی قرقره های خود بازشده و به سمت قسمت آغشته سازی هدايت می شوند. الياف از بين ميله های راهنما عبور كرده و پس از آغشته سازی به بيرون كشيده می شوند. سرعت توليد در اين فرايند بسته به (die) شكل گيری اوليه از درون يک قالب گرم متغير است.

ماشين پالتروژن می تواند بصورت شبانه روزی حدود (m/h) 1-30 كار كند. شكل قطعه و سيستم رزين فقط هر دو هفته يكبار يک توقف كوتاه جهت تميز كردن سيستم و تغذيه سبدهای الياف ضروری است. قسمت های مختلف اين فرآيند را می توان به شش قسمت سبد الياف، حمام يا محل آغشته سازی، ناحيه پيش شكل دهی، ناحيه پخت يا قالب، ناحيه كشش و قسمت برش تقسيم نمود.

بررسی اجمالی تعيين نقاط قوت و ضعف تكنولوژيهای مرسوم

محدوديت های دكل های فعلی: دكل های انتقال قدرت بين شهری كه در حال حاضر استفاده ميشوند، عمدتاً از چوب، بتن و فلز سـاخته ميشود.

الف) دكل های چوبی

دكلهای چوبی كه در طيف وسيعی به كار برده می شوند، از مشكلات بسيار زيادی برخوردارند. در زير به چند مورد از اين محدوديتها اشاره شده است:

1_ يكی از معايب اين دكل ها عدم سازگاری آنها با شرايط اقليمی مختلف است. دكلهای چوبی اغلـب در اثر باران و برف دچار مشكل می گردند و در مناطق مرطوب، خطر خوردگی دكل چوبی به وسيله موريانـه هـا امری اجتناب ناپذير است.

همچنين اين دكل ها در مناطق مرطوب بوسيله گياهان قارچی خورده مـی شـوند كه برای جلوگيری از اين موضوع سطح اين دكل ها را به مواد سمی آغشته می سازند. اين موضوع باعث می شود تا در اثر بارش باران و برف اين مواد سمی شسته شده و محيط زيست را آلوده نمايند.

2_ همچنين به دليل استحكام پايين چوب، وزن سازه ساخته شده به وسيله چوب بسيار زيـاد مـی باشـد، به طوری كه بايد برای حمل و نقل آن از وسايل نقليه سنگين استفاده كرد. در مناطق صعب العبور كه حركت اين وسايل ميسر نمی باشد، احتياج به استفاده از حدود 8 يا 9 نفر نيروی انسانی می باشد. در بعضی موارد نيز آنقدر سنگين هستند كه برای حمل آنها به بالگرد نياز است.

3_ از جمله ساير مشكلات موجود در دكل های چوبی، خطر آسيب ديـدگی آنهـا بـه وسـيله داركـوب در مناطق جنگلی است.

ب) دكل های فلزی

دكل های فلزی نيز مشكلات مربوط به خود را دارا هستند كه از جمله می توان به وزن بـالا، خطـر زنـگ زدگی و هزينه های بسيار بالای ناشی از تمهيدات مقابله با اين موضوع مثل حفاظت كاتدی اشاره كرد.

ارائه جمع بندی و پيشنهاد نهايی در مورد احداث واحد تولید دكل كامپوزيتی تلسكوپی

در حاليكه به جهت تک پايه بودن برج های تلسكوپی فقط از يک فونداسيون عميق با ابعاد كوچک استفاده می شود، لذا فضای اشغال شده توسط اين برج و حريم آن بسيار كم بوده و استفاده از اينگونه برجها را در داخل شهر بسيار مقرون به صرفه می نمايد.

البته عملا به دليل نصب سريع و بدون اشتباه اينگونه برجها ، استفاده از آنها را در خارج شهر نيز توجيه می نمايد. از اين ميان، نوع كامپوزيتی آن بدليل برتری های ذكر شده در الويت قرار خواهد گرفت و البته با توجه به بازار خريد كشورهای عربی همسايه و برگشت سريع سرمايه ، طرح مزبور قابل توجيه می باشد.

درود طرح توجیهی احداث کارخانه تولید دکل برق بتنی سیمانی برای گرفتن مجوزهای موافقت اصولی و واگذاری زمین سال ۱۴۰۳

باسلام و احترام

برای سفارش طرح و ارائه مشاوره لطفا با شماره سایت 09056370500 با کارشناسان مجموعه در ارتباط باشید.