طرح توجیهی تولید ورق گالوانیزه

ورق گالوانیزه در صنعت به ورق آهنی گفته می شود که با یک آلیاژ مانند روی، پوشش داده شده است. به دلیل اینکه آهن بدون روکش در محیط آزاد، زنگ می زند.

از عناصر دیگری با پتانسیل الکترودی اکسایش بالاتر از آهن برای پوشش دادن سطح ورق آهنی استفاده می شود، به این ترتیب، از زنگ زدن مصون است. پس از آن محصول برای بسیاری از ساختمان های داخلی و خارجی استفاده می شود زیرا طول عمر آن افزایش یافته است.

پوشش های محافظ بر سطح فلزات

ایجاد لایه محافظ بعنوان پوشش و یا روکش بر سطح فلزات سالهاست مورد استفاده قرار می گیرد. یکی از دلایل مهم در استفاده از پوششها بر سطح فلزات، ایجاد مانع جهت جداسازی فلز از محیط اطراف به جهت ممانعت از تاثیر محیط و به دنبال آن تخریب و خوردگی فلز است.

باید توجه داشت که هیچ پوششی نمی تواند حفاظت یک جسم را در برابر شرایط تخریبی محیط تا ابد تضمین کند لذا برای هر پوشش یک عمر مفید تعریف می شود. پوشش ها به سه گروه تقسیم می شوند :

- پوشش های آلی نظیر رنگ ها و پلاستیک (Organic Coatings)

- پوشش های معدنی نظیر شیشه و سرامیک (Inorganic Coatings)

- پوشش های فلزی نظیر گالوانیزه (Coatings Metallic)

گالوانیزه کردن به روش غوطه وری گرم

گالوانیزه کردن به روش غوطه وری گرم فرآیندی است که در آن در اثر غوطه ور کردن قطعات فولادی یا چدنی در حمام مذاب روی، پوشش چسبنده و محافظ روی و ترکیبات آهن – روی در سطح آنها تشکیل می شود.

پوشش فوق معمولا چند لایه ای است که لایه های نزدیک به فلز پایه، ترکیبات آهن – روی و لایه بیرونی شامل روی خالص است. اصول کلی فرآیند از 200 سال پیش تاکنون تغییر چندانی نداشته است لیکن تحقیقات دامنه دار سبب شده است که گالوانیزه کردن فرآیند کنترل شده ای باشد.

ترکیب شیمیایی، خواص فیزیکی و مکانیکی لایه های پوشش ورق گالوانیزه ،شدیدا با همدیگر متفاوت است. ساختار پیچیده این لایه ها تحت تاثیر فعالیت شیمیایی، دیفوزیونی و سرمایش بعدی شکل می گیرند.

اختلاف جزئی در ترکیب پوشش، درجه حرارت حمام، زمان غوطه وری و سرعت سرمایش یا گرمایش مجدد تاثیر قابل توجهی بر خواص و ظاهر پوشش دارند. در فرآیند گالوانیزه کردن ورقهای فولادی کم کربن، مذاب روی از طریق واکنش آلیاژی با فولاد (که لایه های روی – آهن را به وجود می آورد) در یکدیگر قفل شده و پیوند متالورژیکی ایجاد می کند.

عناصر آلیاژی حمام

حمام های روی، معمولا حاوی کادمیم و آهن هستند که بطور آگاهانه به حمام اضافه نمی شوند بلکه بصورت ناخالصی به حساب می آیند (عناصر ناخواسته). آلومینیوم تا 0/1 درصد، خشک شدن پوشش را بهبود می بخشد و شفافیت آن را افزایش می دهد.

غالبا جهت تقویت تشکیل دانه های روی، بهتر خشک شدن پوشش و همچنین کمک به سرباره گیری، مقداری سرب به حمام افزوده می شود. عناصری نظیر نیکل، وانادیم، آنتیموان، تیتانیم و فلزات خاکی نادر گاها نتایج مثبتی را به دنبال دارند.

ضخامت پوشش

ضخامت پوشش ورق گالوانیزه علاوه بر ترکیب فلز پایه و شرایط سطحی به عوامل زیر بستگی دارد:

- سرعت بیرون کشیدن قطعات از حمام که مقدار روی غیرآلیاژی چسبیده بر سطح قطعات را کنترل می کند

- مدت زمان غوطه وری که ضخامت لایه آلیاژی را کنترل می کند

- درجه حرارت حمام که بر لایه آلیاژی اثرگذار است.

محافظت خوردگی تامین شده توسط پوشش روی ضرورتا به ضخامت پوشش گالوانیزه بستگی دارد.

تاثیر فرآیند گالوانیزه بر روی فلز پایه

1. استحکام کششی، چقرمگی ضربه ای و شکل پذیری

بطور معمول پس از فرآیند گالوانیزه کردن به روش غوطه وری گرم، استحکام کششی، تنش تسلیم، افزایش طول در نقطه شکست و کاهش سطح مقطع تغییر قابل توجهی نمی کند. افزایش استحکام ناشی از عملیات حرارتی یا کارسرد معمولا در اثر گالوانیزه کردن کاهش می یابند.

مقدار کاهش استحکام به عواملی چون مقدار کار سرد، نوع عملیات حرارتی و ترکیب فولاد پایه بستگی دارد. چقرمگی ضربه ای کمی کاهش می یابد ولی نه به اندازهای که کارپذیری فولاد را تحت تاثیر قرار دهد.

از طرفی شکل پذیری فولاد تحت تاثیر قرار نمی گیرد ولی اگر فولاد سریعا خم شود ممکن است. پوشش روی در جهت کشش خمشی ترک برداشته و یا پوسته شود. این حالت به ضخامت پوشش و شعاع خمش بستگی دارد.

2. استحکام خستگی

استحکام خستگی فولادها بعد از گالوانیزه کردن غوطه وری گرم بطور متفاوتی تغییر می کند. فولادهای ناآرام و فولادهای اکسیژن زدایی شده توسط آلومینیوم کاهش استحکام خستگی کمتری را نشان می دهند.

در حالیکه استحکام خستگی فولادهای آرام شده توسط سیلسیم در اثر فرآیند تولید ورق گالوانیزه بطور قابل توجهی کاهش می یابد. اختلاف استحکام خستگی در فولادهای آرام شده توسط سیلسیم به ساختار متفاوت پوشش نسبت داده می شود.

در اثر تنش های خستگی ممکن است در لایه آهن – روی ترک هایی بوجود آید که بعنوان منشاء ترک های سطحی عمل کنند. در فضای آزاد، فولاد بدون پوشش گالوانیزه سریعا زنگ زده و در آن حفره های خوردگی ایجاد می شود.

لذا مقاومت خستگی کاهش می یابد ولی برای فولادهای گالوانیزه شده در شرایط اتمسفری، مادامی که پوشش روی سالم مانده باشد، استحکام خستگی به اندازه قابل توجهی تغییر نمی کند.

مزایای ورق های گالوانیزه

استفاده از این ورق ها فواید زیر را دارند :

- هزینه کمتر: برای انجام عملیات گالوانیزینگ، در مقایسه با سایر روشهای معمول جلوگیری از خوردگی، نیاز به هزینه کمتری خواهد بود.

- هزینه کمتر برای تعمیرات و نگهداری: حتی در شرایطی که انجام عملیات گالوانیزینگ در مقایسه با سایر روشهای جلوگیری از خوردگی، هزینه برتر است، اجرای آن به دلیل عدم نیاز به تعمیرات پرهزینه، توصیه می شود.

- طول عمر زیاد: طول عمر ورقهای پوشش داده شده با روی در محیط های کاملا خورنده، در حدود 20 تا 30 سال است.

- اعتبار: استانداردهای مختلف در خصوص گالوانیزینگ ورقهای فولادی، در زمینه ایجاد پوشش های نازک بحث می کنند و این نشان دهنده آن است که طول عمر و نحوه عملکرد لایه روی، برای مصرف کننده قابل اعتماد است.

- دوام پوشش: پوشش ایجاد شده از طریق گالوانیزه به دلیل داشتن یک ساختار متالورژیکی خاص، دارای مقاومت مناسب در برابر صدمات مکانیکی، سایش و خوردگی خواهد بود.

- محافظت در برابر صدمات محیطی به صورت اتوماتیک: پوششهای گالوانیزه به دلیل آنکه در فولاد نفوذ کرده و بعنوان کاتد عمل می کنند، به همین دلیل خواهد توانست مقاطع ریز موجود در روی سطح فولاد را در برابر صدمات محیطی و خورندگی، محافظت نمایند.

- محافظت کامل: پوشش ایجاد شده می تواند کلیه نقاط و سطوح فولاد را اعم از گوشه ها، جاهای کوچک و فرورفتگی ها پر نموده و از خوردگی آنها جلوگیری کند. در این زمینه هیچ پوششی بهتر از پوشش گالوانیزه عمل نخواهد کرد.

- بازرسی آسان: پوشش گالوانیزه را به راحتی و بدون نیاز با هیچ آزمایش مخربی و تنها از طریق چشم می توان کنترل و بازرسی نمود (در شرایط خاص که نیاز به ارائه تضمین برای کنترل کیفیت است، نیاز به آزمایشهای مخرب می باشد.

- رسیدن به هدف در زمان کوتاه: در صورتیکه نیاز باشد از این ورقها در محل استفاده شود، در این حالت نیاز به صرف زمان برای آماده سازی سطح، رنگ کردن و یا بازرسی نخواهد بود.

- محافظت کامل توسط پوشش گالوانیزه: پروسه تولید ورق گالوانیزه وابسته به شرایط آب و هوایی نمی باشد.

موارد کاربرد و مصرف

این محصول مصارف بسیاری در صنایع مختلف داشته و زمانی از آن استفاده می شود که نیاز به کنترل خوردگی در آهن و فولاد باشد. موارد مصرف ورق گالوانیزه عبارتند از :

- پانلها و تابلوهای برق، سینی کابل

- برخی از قطعات لوازم خانگی و تجهیزات آشپزخانه

- مخازن

- مجراهای هوا و دودکش، ناودان ها و لوله ها

- بدنه و سقف سوله ها و سالن ها

- کرکره، کانال، صنایع یخچال سازی، اتاق های رنگ

بررسی کالاهای جایگزین

در حال حاضر جایگزینی برای محصول مورد بررسی وجود ندارد.

اهمیت استراتژیکی در دنیای امروز

با توجه به استراتژیک بودن صنعت ساخت و ساز و نفت در جهان بالطبع لوله و ورق گالوانیزه از اهمیت بالایی برخوردار است. همچنین در تمامی صنایع نظیر ساختمان و نفت و گاز مصرف به گونه ای فراگیر شده که جزء کالاهای استراتژیک می باشد.

انواع روش های گالوانیزینگ (گالوانیزه کردن)

انواع روشهای گالوانیزینگ عبارتند از: گالوانیزینگ الکتریکی، گالوانیزینگ غوطه وری داغ، پوشش دهی مکانیکی، اسپری روی (متالیزینگ) و رنگ کردن با خاک روی. که از این همه معمول ترین روش ها شامل روشهای زیر است:

1. گالوانیزینگ الکتریکی و یا گالوانیزینگ سرد

این روش تولید لوله و ورق گالوانیزه به این صورت است که می توان از طریق الکترولیز نمکهای روی در داخل یک محلول آبی، هر قطعه ای از قبیل ورقهای کویل شده و یا کویل نشده را پوشش داد.

اصل این روش با استفاده از الکترولیت اسیدی نیز انجام می شود. در این روش ضخامت لایه روی ایجاد شده کمتر از ضخامت لایه پوشش روی در حالت غوطه وری گرم بوده و معمولا از این روش در مصارف خانگی استفاده می شود.

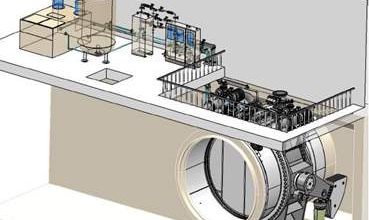

2. گالوانیزینگ غوطه وری گرم

عملیات پوشش دهی از طریق عبور دادن مداوم ورق، سیم، لوله و یا هر مقطع دیگر از داخل حمام مذابی که ترکیبی از روی، منگنز، قلع، نیکل، مولیبدن، مس، تیتانیوم، کبالت، آلومینیوم، سیلیسوم، کربن و فسفر بوده است اتفاق می افتد.

در این پروسه با دمش هوا می توان ضخامت لایه روی را کنترل نمود. این روش خود به دو نوع تقسیم می شود: گالوانیزینگ غوطه وری گرم به صورت مداوم و غیرمداوم.

- گالوانیزینگ غوطه وری گرم غیرمداوم :

در این نوع از پوشش دهی، ورقهای بریده شده را پس از انجام عملیات مقدماتی به داخل حمام مذاب فرو برده و گالوانیزه می کنند. - گالوانیزینگ غوطه وری گرم مداوم :

از این نوع پوشش دهی برای گالوانیزینگ کویلهایی که به صورت مداوم به داخل حمام مذاب فرو برده شوند، استفاده می شود. در شرکت صنایع هفت الماس از روش گالوانیزینگ غوطه وری گرم و مداوم برای پوشش دهی ورقها استفاده می شود.

سایر روش های گالوانیزینگ

3. پوشش دهی مکانیکی

برای پوشش دهی قطعات ریز با اندازه 300 – 200 میلیمتر و وزن کمتر از 5/0 کیلوگرم استفاده می شود. عملیات پوشش دهی با این روش از طریق غوطه ور نمودن این قطعات در ترکیبی شیمیایی از پودر روی و ذرات شیشه انجام پذیر است.

به این طریق که بعد از آماده سازی قطعات آنها را از طریق پاشش مس پوشانده سپس در داخل یک بشکه جایگذاری کرده و بشکه را با ترکیب شیمیایی گفته شده پر نموده و آن را زیر و رو می کنند تا ذرات روی بتوانند بر روی قطعه بنشینند.

4. اسپری نمودن روی (متالیزینگ)

در این روش تولید لوله و ورق گالوانیزه ابتدا روی را به صورت پودر به داخل یک تفنگ تغذیه نموده و سپس حرارت داده می شود تا پودر روی ذوب شده و سپس روی مذاب به روی قطعات مورد نیاز نشانده شود. به منظور پاشش روی مذاب، از هوای کمپرس شده و یا گازهای حاصل از احتراق برای تامین سرعت مناسب در پاشش استفاده می شود.

5. رنگ کردن با روی

در این روش تولید ابتدا سطح مورد نظر با سنگ ساییده شده، سپس لایه رنگ روی به روش پاشش و یا از طریق فرچه رنگ، روی سطح را می پوشاند. لایه فیلم تشکیل شده دارای 95% – 92% روی در این روش خواهد بود.

مطالب جالبی بود مرسی

سپاس

سلام و عرض ادب طرح توجیهی برای تولید انواع لوله و ورق گالوانیزه بروز ۱۴۰۰ برام بنویسید هزینش چقدر میشود ؟

باسلام و احترام . لطفا برای سفارش طرح مدنظر و اطلاع از هزینه طرح و هماهنگی بیشتر به شماره: 09056370500 یا 1909-2842-021 تماس بگیرید.