طرح توجیهی تولید چسب سیلیکون (چسب آکواریوم) سال 1400 + word و pdf

نام محصول مورد مطالعه طرح توحیهی حاضر چسب درزگیر سیلیکونی و کد آيسيک اين محصول ٢٤٢٢١٣٢١ می باشد. شيمی سيليكونها بر اساس چهار عاملی بودن Si استوار می باشد و از آنجائيكه در جدول تناوبی سيليس و كربن در يك گروه قرار دارند، سيليس نيز می تواند با اتم های ديگر چهار پيوند تشكيل دهد.

توانايی سيليكون برای تشكيل پيوند با كربن، هالوژنها و اكسيژن و اتم های ديگر باعث می شود كه از سيليكونها محصولات متنوع با كاربردهای گوناگون حاصل شود. محصول موردنظر اين طرح درزگیر سیلیکونی خشک شونده در دمای عادی RTV است كه به صورت يک جزئی تهيه می گردد.

البته انواع ديگری هم هستند از جمله درزگيرهای HCV که در دماهای بالا پخته می شوند و موارد استفاده کمتری نسبت به RTV (درزگیرهای سیلیکونی) دارند. RVT از نوعی بوده كه به صورت يک جزئی و بدون كاتاليزور تهيه می شود.

و پس از پر كردن درز و يا نقطه اتصال، بسته به نوع فرمول، در حدود يک تا ٨ ساعت ولكانيزه شده و خود را می گيرد. پليمر سيليكونی كه ماده اصلی درزگير را تشكيل ميدهد، از نوع الاستومر سليكونی يا سيليكون رابر است. چسب درزگیر سیلیکونی خمير شكل، بدون حلال (Solventless) خود تراز شونده،

با ويسكوزيته 600-100، در مقابل اوزن و اشعه uv بسيار مقاوم است. در واقع از نظر خواص حرارتی، پليمری بين پليمرهای آلی و پليمرهای سيليكاتی (مانند لعاب) به شمار می رود. زمان خشک شدن آن براساس نوع فرمول و مواد مصرفی متغير است.

از آن جهت كه اين درزگير بايد در تماس با هوا پخت گردد و خود را بگيرد لذا در حفره های عميق (بیشتر از 1/2 میلی متر) نمی تواند مصرف گردد. زمان خشک شدن فرمول های مختلف از يک تا ٨ ساعت است و گاهی برای برخی كاربردها تا ٢٤ ساعت نيز افزايش می يابد.

مقاومت دی الكتريكی 500 (ولت بر میل) و ثابت دی الكتريک آن 2/7 در 60 (Hz) است. بطورکلی درزگیر سیلیکونی عايق الكتريكی است و انعطاف پذيری بسيار جالبی حتی در حرارت پایين دارد.

شماره تعرفه گمرکی چسب درزگیر سیلیکونی

درزگیرهای سیلیکونی تحت دو تعرفه وارد می شوند:

- تعرفه شماره 3214/10 با نام درزگيرها و ترکيبات درزگيری و بتونه ها

- تعرفه شماره 4016/93 با نام درزگيرها از کائوچوی ولکانيزه شده

از آنجایيکه درزگیر سیلیکونی ولکانيزه نشده می باشند و بعد از مصرف ولکانيزه می شوند لذا تحت تعرفه اولی يعنی تعرفه شماره 3214/10 وارد کشور می شوند.

موارد مصرف و کاربرد درزگیر

ويژگی های برجسته الاستومرهای سيليكون باعث شده است كه از آنها در قسمت های مختلف استفاده شود كه شامل قطعات مورد استفاده در زمينه های زير می باشد:

- عايق كاری الكتريكی

- دماهای بالا و پايين

- اشعه ماورای بنفش و هوا

- محيط های روغنی و هوای داغ

- تنش های ديناميكی

- مقاومت قوسی و حرارتی

- نفوذپذيری در برابر گازها

- تماس با مواد غذايی

- تماس با بافت های موجودات زنده

- سطوح نچسب

- سطوح شفاف

با توجه به زمينه های كاربردی الاستومرهای سيليكون می توان به كاربردهای مختلف درزگیرهای سیلیکونی در انواع محصولات اشاره كرد كه عبارتند از:

صنایع خودرو

قطعات سيليكونی در صنعت خودرو استفاده فراوان دارند كه می توان به موارد زير اشاره كرد: توليد شيشه های ايمنی اتومبيل، سيستم وكيوم، تيغه های برف پاک كن، بوتهای سرشمع، شيلنگ سر ريز آب رادياتور و واشر سرسيلندر، كيسه های هوا،

درزگير محور، درزگيرهای مخزن روغن، درزبندی های چراغ، گيره های لوله اگزوز و…. در صنايع اتومبيل برای اتصال آينه ها و درزهايی كه بايد در مقابل روغن و يا دمای بالا مقاوم باشد استفاده می شود.

صنایع ساختمانی

به منظور بهينه سازی مصرف سوخت و جلوگيری از هدر رفتن انرژی و همچنين جلوگيری از ورود گرد و غبار از نوارها و چسب درزگیر سیلیکونی جهت كليه پروفيل های درب و پنجره فلزی و غيرفلزی استفاده می شود.

از قطعات سيليكونی به عنوان درزبند در حمام و آشپزخانه نيز استفاده می شود. درزگیر های سیلیکونی در صنايع ساختمان و يا در منازل برای درزگيری و يا اتصال انواع پلاستيک، شيشه، بتون، سنگ مرمر، چوب و فلز بكار می رود.

صنایع روشنایی

با توجه به ويژگی های خاص سيليكون امروزه در همه كشورهای توسعه يافته و صنعتی (جهت پروژكتورها و چراغ های خيابانی) به دليل تغييرات درجه حرارت محيط و فرسايش بسيار زياد لاستیک ها يا نمدهای متداول جهت درزگيری به صورت استاندارد اجباری از نوارهای سيليكونی استفاده می گردد.

زيرا دمای حاصل از لامپ و همچنين نفوذ گرد و غبار و بخار آب و حشرات موجب كدر شدن شيشه يا رفلكتورها و نهايتاً باعث كاهش طول عمر مفيد چراغ ها و كيفيت روشنايی می گردد كه بر طبق گزارش های موجود گسگت های سيليكونی افزايش طول عمری معادل پنج تا هفت برابر را ايجاد می کنند.

صنایع هواپیماسازی

از قطعات سيليكونی در درزبندهای پنجره ها و چراغ ها، اتصالات داخلی و كف هواپيما و … استفاده می شود.

صنایع متفرقه

از قطعات سیلیکونی در صنايع الكترونيک، مخابرات و ماشين سازی چون عايق های صفحه كليد كامپيوتر، شماره گيرهای تلفن همراه، ماشين حساب، بردهای ترازو، درزگیر های ديگ بخار، صنايع بسته بندی، قالب های تولید شكلات و… استفاده می شود.

درزگیر های سیلیکونی RTV به دو گروه يک جزئی و دو جزئی تقسيم می گردد. در فرمول تولید يک جزئی از پليمر سيليكونی ، پليمر چند عاملی، فيلر و مواد افزودنی استفاده شده و در ظروف مخصوص بسته بندی می گردد. اين درزگيرها مصارف خانگی ساختمانی دارد.

ولی درزگیر سیلیکونی دوجزئی اضافه بر مواد فوق حاوی كاتاليزور نيز هست كه در ظرف جداگان های بسته بندی شده و در زمان مصرف با جزء سيليكونی مخلوط می گردد. زمان خشک شدن درزگيرهای دو جزئی بسيار كوتاه تر است و در صنايع اتومبيل و الكترونیک كاربرد بيشتری دارد.

محصول موردنظر اين طرح توجیهی درزگير يک جزئی بوده كه در ايران متداول تر و پرمصرف تر است. چسب درزگیر سیلیکونی برای مصارف ساختمانی، خانگی و اتومبيل به صورت يک جزئی در ظروف مخصوص بسته بندی می گردد.

جنس ظرف پلی اتيلن است و به يک پيچ بلند مجهز است كه در زمان مصرف در انتهای ظرف قرار گرفته و با دوران پيچ ماده درزگير درون ظرف از نازل سر آن خارج شده و به صورت لول های باريک روی محل درز مورد نظر قرار می گيرد. درزگیر سیلیکون در ظروف 500 گرمی تولید و بسته بندی می گردد.

بررسی کالاهای جایگزین

الاستومرهای سيليكون در زمينه های كاربرد مختلف قابل جايگزينی با پليمرهای ديگر می باشند. درزگیر های سیلیکونی در برخی از موارد می توانند با ساير درزگيرهای پليمری مانند بوتيل رابر، پلی سولفورها و … و حتی گاهی با قير و سيمان جايگزين شوند،

ولی به علت انعطاف پذيری و مقاومت در مقابل مواد شيميايی مصارف ويژه خود را دارند. واقعيت امر اينست که درزگیر سیلیکونی با توجه به اينکه دوام فوق العاده ای در برابر مواد شيميايی، نور و حرارت دارند، رقيب جدی برای جايگزينی ندارند.

تنها علت جايگزينی اين محصول با بعضی از درزگيرها قيمت بالای اين محصول می باشد، ولی در خيلی از موارد هيچ جايگزينی ندارد که از نظر دوام، کارايی درزگیرسیلیکونی را داشته باشد.

اهمیت استراتژیکی تولید چسب درزگیر سیلیکونی

سيليکونها با توجه به اينکه در مقابل حرارت و نور آفتاب و همچنين در برابر مواد شيميايی از دوام فوق العاده ای برخوردار هستند، در مصارف صنعتی براحتی از رقبای خود پيشی می گيرند.

با توجه به مصرف درزگیر های سیلیکونی در زمينه های خودرو، هواپيما سازی، ساختمان سازی و صنايع روشنايی اهميت اين محصول مشخص است. بعضی از زمينه های مصرف محصول از جمله هواپيما سازی و خودرو از حساسيت خاصی برخوردار است.

علت آنست که اين محصول در محلهای حساس اين وسایل (از جمله سيستم سوخت رسانی و … ) مورد استفاده قرار می گيرد. با توجه به اين موضوع و با در نظر گرفتن اينکه در زمينه های مصرف خيلی خاص اين محصول به خاطر ايمنی و دوام بالا امکان جايگزينی با کالاهای ديگر را ندارد، لذا اين محصول از نظر استراتژيکی از اهميت بالايی برخوردار است.

شرایط صادرات

متأسفانه منبع كاملی برای واردات و صادرات الاستومرهای سيليكونی مخصوصا درزگیر های سیلیکونی در حال حاضر موجود نمی باشد و ميزان واردات و صادرات اين محصول تحت عنوان “درزگيرها“ موجود است كه شامل انواع مختلف درزگيرها می باشد.

مراودات اين محصول رايج است و بعلت راحتی حمل و نقل به کشورهای مصرف کننده صادر می شود. در ايران تولید کننده الاستومرهای سيليکون نداريم و لذا کليه مواد اوليه مورد نياز از خارج از کشور و از طريق واردات تامين می گردد، در نتيجه هيچگونه مزيت صادراتی و بازار صادراتی برای آن نمی توان در نظر گرفت.

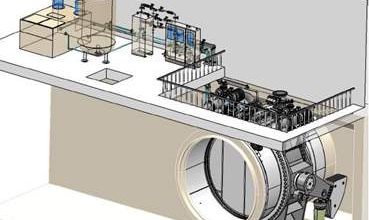

تکنولوژی و روشهای تولید

فرآيند تولید چسب درزگیر سیلیکونی بسيار ساده می باشد و در واقع می توان گفت که فرايند اختلاط ساده می باشد که در زير تشريح می گردد. شيوه تولید اختلاط مواد اوليه در مخزن واكنش كه به صورت در بسته است و مجهز به همزن و سيستم چرخش آب گرم در اطراف آن است، انجام می گيرد.

واكنش در دمای 55-45 درجه انجام می گيرد. مواد اوليه مورد نياز طرح شامل موارد زير است كه در مراحل مختلف توليد اضافه می گردد:

1. الاستومر سيليكون: نوع مورد استفاده در فرمول درزگير پلی متيل سيلوكسان در هر مول می باشد.

2. عامل شبكه ساز يا سخت كننده: كه از جنس پليمر اصلی و يا سيلان چند عاملی است (سه يا چهار) عوامل شبکه ساز كه می تواند در فرمول درزگير مصرف شود، شامل مواد زير است.

- متيل تری متوكسی سيلان

- متيل تری استوكسی سيلان

- متيل تريس- سيكلوهگزيل آمينو سيلان

- اتيل ارتو سيليكات

نوع اول در طرح تولید چسب درزگیر سیلیکونی به عنوان عامل شبكه ساز انتخاب شده است. از تركيب الاستومر سيليكونی و سيلان چند عاملی در مخزن واكنش و در دمای 55 – 45 درجه رزین سيليكونی ويژه درزگیر همراه با اتانل (الكل اتيليک) تولید می گردد.

وجود الكل، سياليت و روانی مواد در مخزن واكنش را بهبود داده و محصول به صورت سيالی روان و ويسكوز در می آيد. مواد از مخزن واكنش تخليه شده و در مخلوط كن با ساير مواد مانند پركننده ها، نرم كننده (انعطاف دهنده) مانند پارافين و مواد افزودنی (كمک چسبندگی و پايدار كننده حرارتی) مخلوط می گردد.

3- پرکننده های مصرفی:

پركننده های مصرفی درزگیر سیلیکونی برای پوشش دهی و كاهش قيمت محصول بكار می روند. برای اين منظور ميتوان از انواع سيليس، كربن بلاک، دی اكسيد تيتان، كربنات كلسيم، اكسيد روی، اكسيد آهن، خاک های دياتومه استفاده نمود.

در اين طرح از پركننده های اكسيد روی و سيليس استفاده شده است. پس از اختلاط كامل مواد در مخلوط كن و انجام آزمونهای كنترل كيفيت، محصول تولید شده به مخزن دستگاه بسته بندی منتقل می گردد تا در ظروف مخصوص درزگير ( ٥٠٠ گرمی) بسته بندی گردد.

کنترل کیفیت

كنترل كيفيت در سه ايستگاه انجام می گيرد:

- کنترل کیفیت مواد اولیه : مواد اوليه مختلف قبل از ورود به خط تولید، بايد براساس استانداردهای ASTM كنترل كيفيت شوند.

- کنترل کیفیت در خط تولید : مواد پس از خروج از مخزن واكنش از نظر درصد الكل، ويسكوزيته و دانسيته مورد آزمون قرار می گيرند.

کنترل کیفیت محصول

بر روی محصول آماده می بايد آزمون های زير انجام گيرد:

- آزمون های خواص فيزيكی مانند دانسيته، درصد مواد جامد، ويسكوزيته

- آزمون های شيميايی مانند درصد الكل، درصد سيليس Si

آزمون های كاربرد مانند چسبندگی، انعطاف پذيری، مقاومت در مقابل آب و مواد شيميايی، مقاومت در برابر حرارت و …

سلام من طرح توجیهی تولید چسب سلیکون برای مجوز احداث و اخذ وام لازم دارم لطفا راهنمایی کنید

سلام جهت سفارش طرح موردنظر و هماهنگی بیشتر با شماره: 09056370500 تماس بگیرید.

سلام طرح توجیهی چسب آکواریوم بروزشو می خواستم . هزینه طرح چقدر می شود ؟

باسلام واحترام

لطفا برای هماهنگی بیشتر و اطلاع از هزینه طرح مدنظرتان با شماره: 1909-2842-021 یا 09056370500 تماس حاصل فرمایید. ضمنا واتساپ سایت برروی شماره همراه ذکر شده فعال است.